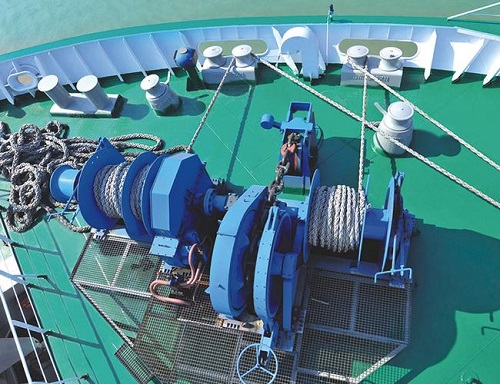

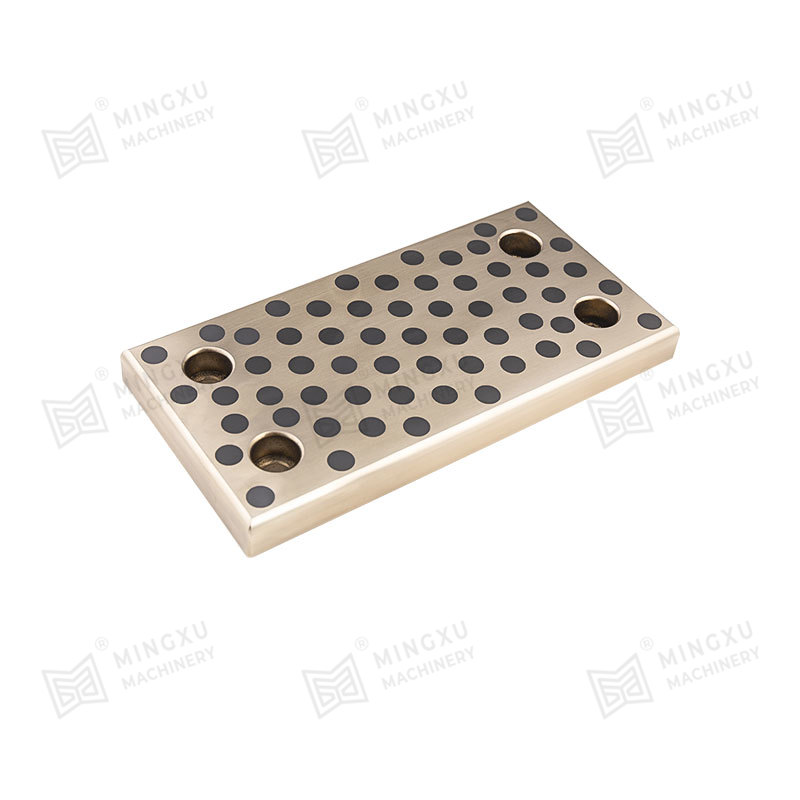

Přepravní zařízení je neustále vystaveno korozi mořské vody, vysokou solnou mlhu, silným dopadům na zatížení a dalším výzvám. Jako základní součást systému přenosu a podpory výkonu, Samoobjemná ložiska Přímý dopad na navigační bezpečnosti a náklady na údržbu s jejich spolehlivostí. Tradiční ložiska mazaná mazací mazací mazací mazací mazací mazací mazací mazací mazaní jsou náchylná ke ztrátě maziva v důsledku selhání těsnění v mořském prostředí, což vede k zabavení nebo opotřebení. Naproti tomu ložiska samozvyku vložení vložky významně snižují požadavky na tření a údržbu nepřetržitým uvolňováním mazacího filmu prostřednictvím pevných maziv. Složité a rozmanité provozní podmínky lodí - od občasných dopadů na palubní stroje po nepřetržité vysoké zatížení na pohonných systémech a od extrémně nízkých teplot v polárních oblastech až po vysoké teploty v motorových místnostech - však vyžadují přesný výběr materiálu.

I. Charakteristiky provozních podmínek lodi a požadavků na výkon ložiska

Závažné environmentální výzvy

| Provozní podmínka | Typický scénář | Požadavky na výkony ložiska |

| Vysoká korozivita | Ponoření mořské vody, prostředí solné mlhy | Odolnost vůči korozi chloridů, odolnost proti důchodu |

| Těžké zatížení a dopad | Kotvíce navijáky, přenosy volantu kormidla | Vysoký maximální tlak (≥ 30 MPa), únava |

| Široké kolísání teplotního rozsahu | Polární navigace (-30 ℃), strojovna (60 ℃) | Odolnost vůči křehkosti s nízkou teplotou, udržení síly s vysokou teplotou |

| Vibrace a nošení | Hlavní podpěry motoru, systémy hřídele vrtule | Vysoké vlastnosti tlumení, odolnost proti nošení (rychlost opotřebení ≤ 1 × 10⁻⁴) |

Ii. Porovnání a podpora dat pro ložiskové materiály pro samozvyky lodi

1. Odolnost proti korozi: Prahová hodnota jádra v mořském prostředí

| Typ materiálu | Test slzného spreje (ASTM B117) | Míra koroze ponoření z mořské vody (mm/rok) | Použitelné scénáře |

| Mosaz s vysokou pevností | ≥ 720 hodin bez červené rzi | 0,02-0,05 | Palubní stroje, ložiska kormidla |

| Hliníkový bronz | ≥1 000 hodin bez červené rzi | 0,01-0,03 | Systémy hřídele vrtule, čerpadla z mořské vody |

| Kompozit na bázi z nerezové oceli | ≥ 2 000 hodin bez červené rzi | 0,005-0,01 | Ponorky, vybavení s vysokou hodnotou |

| Cínový bronz | ≤ 240 hodin před dezincifikací | 0,15-0,30 (zrychlená dezincifikace) | Nedoporučuje se pro mořské prostředí |

Klíčové závěry:

l Hliníkový bronz má nejlepší odolnost vůči solnému spreji a je vhodný pro kritické komponenty v neustálém kontaktu s mořskou vodou.

l Mosaz s vysokou pevností nabízí dobrou nákladovou efektivitu a splňuje potřeby většiny vybavení na palubě.

l Kompozity na bázi nerezové oceli mají vynikající odolnost proti korozi, ale jsou 3-5krát dražší než hliníkový bronz a používají se pouze ve speciálních lodích.

2. Mechanické vlastnosti: těžká odolnost proti zátěži a nárazu

| Indikátor | Mosaz s vysokou pevností | Hliníkový bronz | Kompozit na bázi z nerezové oceli |

| Konečný tlak (MPA) | 30-50 | 25-35 | 20-30 |

| Únava síla (MPA) | ≥ 200 | ≥150 | ≥120 |

| Impact Toungness (J/CM²) | 80-100 | 60-80 | 40-60 |

Doporučení výběru:

l Kotevní navijáky/capstány: Upřednostňujte mosaz s vysokou pevností s konečným tlakem 50 MPa pro zpracování okamžitého napětí kabelu (obvykle 35–45 MPa).

l Hlavní ložiska podpěrky motoru: Hliníkový bronz si zachovává 85% své pevnosti při vysokých teplotách (60 ℃ ve strojovnách), čímž překonává vysoce pevnou mosaz (75%).

l Vibrační tlumicí držáky: Kompozity na bázi nerezové oceli mají vysoký výkon tlumení (faktor ztráty 0,05-0,08), ale omezenou kapacitu nesoucí zátěž.

3. Mazání a opotřebení: Klíč k provozu bez údržby

| Typ materiálu | Suché tření | Míra opotřebení koeficientu (× 10⁻⁴ mm³/(n · m)) | Uvolnění maziva Lifetime (hodiny) |

| Mosaz s vysokou pevností | 0,08-0,12 | 0.5 | 8000-10000 |

| Hliníkový bronz | 0,10-0,18 | 1.2 | 6000-8000 |

| Kompozit na bázi z nerezové oceli | 0,05-0,10 | 0.3 | 12000-15000 |

Interpretace dat:

l Kompozity na bázi nerezové oceli mají nejnižší rychlost opotřebení, ale jsou příliš drahé (asi 120 000 RMB/tun) a používají se pouze v ponorných ložiscích vrtule.

l Mosaz s vysokou pevností má životnost mazání 10 000 hodin (asi 4 roky bez údržby), přičemž splňuje pětileté požadavky na opravy dokovacího pláště obchodních lodí.

l Hliníkový bronz vyžaduje, aby se smíšené mazivo grafit-mos₂ (20% obsah) kompenzovalo jeho vyšší rychlost opotřebení.

Iii. Typické případy výběru zařízení na lodích

1. Ložiska kormidelního zařízení lodi

l Provozní podmínka: Periodická oscilační zátěž (15-25 MPa), eroze soli, časté vibrace.

l Výběr: Mosaz s vysokou pevností (ZCUZN25AL6FE3MN3), konečný tlak 50 MPa, životnost slaného spreje 720 hodin.

l Výsledek: Po přepnutí 100 000 tunových nosičů na mosazná ložiska s vysokou pevností nedošlo k korozi nebo zabavení během 5 let a náklady na údržbu byly sníženy o 62%.

2. Ložiska čerpadla z mořské vody

l Provozní podmínka: Kontinuální vysoká rychlost (1500 ot / min), přímý náraz na mořskou vodu, oblečení.

l Výběr: Hliníkový bronz (Zcual10Fe3) s 15% fluorovaným grafitem zabudovaným, což zlepšuje odolnost proti korozi o 30%.

l Data: Míra opotřebení se snížila z 1,5 x 10⁻⁴ na 0,8 x 10⁻⁴ a životnost prodloužená na 6 let.

IV. Vývojový diagram rozhodnutí

1. Určete typ zařízení:

Palubní stroje (vysoká zatížení, solná mlha) → vysoce pevná mosaz

Pohonný systém (vysoká teplota, vibrace) → hliníkový bronz

Ponorné/speciální vybavení (extrémní odolnost proti korozi) → Kompozit na bázi nerezové oceli

2. Ověřte požadavky na mazání:

Období bez údržby> 5 let? → Kompozit na bázi nerezové oceli (2 25% obsah maziva)

Rutinní údržba (3-5 let) → Bronz s vysokou pevností nebo hliníkový bronz

3. Omezení nákladů:

Rozpočet omezený → vysoce pevnost mosaz (nejlepší nákladová efektivita)

Zařízení s vysokou přidanou hodnotou → Composite na bázi nerezové oceli (nízké náklady na životní cyklus)

Výběr sebezmyšlených ložisek pro lodě by měl dodržovat tři principy „upřednostňovat odolnost proti korozi, zdůraznit kapacitu nesoucí zátěž a zaměřit se na mazání“:

l Mosazná mosaz pokrývá 80% scénářů lodí s vyváženým výkonem a je nákladově efektivní volbou.

l Hliníkový bronz zajišťuje klíčové polohy v pohonných systémech s jeho vysokoteplotní odolností a odolností proti korozi.

l Kompozity na bázi nerezové oceli poskytují konečnou ochranu pro hluboké zařízení.

V budoucnu se s popularizací technologií modifikace povrchu pro měděné materiály (jako je laserové opláštění s al₂o₃ povlaky) dále zlepší koroze a opotřebení ložisek ložisků a přivádí přepravní průmysl směrem k bezpečnějšímu a více uhlíkovému vývoji.

Pro více technických výměn nebo rady o výběru prosím kontaktujte Zhejiang Mingxus Machinery Manufacturing Co., Ltd. : [email protected]

Kontaktujte nás