Vysokopevnostní mosaz (hlavně ZCuZn25Al6Fe3Mn3 nebo podobné jakosti, také známé jako „vysokopevnostní mosaz“ nebo „hliníková mosaz“) se stala hlavním základním materiálem pro manžety z grafitové mědi díky své optimální rovnováze pevnosti, tvrdosti, odolnosti proti opotřebení, odolnosti proti korozi, hospodárnosti a všestrannosti. Zde je podrobná analýza důvodů:

1. Vysoká pevnost a tvrdost (klíč k nosnosti)

Posilovací mechanismy:

- Hliník (Al): Vytváří tvrdou β-fázi (intermetalická sloučenina CuZnAl), která výrazně zvyšuje pevnost a tvrdost matrice.

- Železo (Fe): Vytváří jemné částice bohaté na železo, které spojují hranice zrn, zjemňují zrna a brání dislokačnímu pohybu, čímž zlepšují pevnost, tvrdost a odolnost proti opotřebení.

- Mangan (Mn): Zlepšuje zpevnění tuhého roztoku a zlepšuje pracovní výkon za tepla.

- Efekty:

Vysokopevnostní mosaz se může pochlubit pevností v tlaku (obvykle > 600 MPa) a tvrdostí podle Brinella (HB > 150), které jsou výrazně vyšší než u běžné mosazi (např. H62) a některých olovnatých bronzů.

To mu umožňuje odolat vyššímu zatížení a zabránit nadměrnému vyčnívání grafitového sloupce nebo jeho selhání za podmínek vysokého PV (tlak × rychlost) v důsledku deformace matrice.

2. Vynikající odolnost proti opotřebení (synergická s grafitem)

Odolnost matrice proti opotřebení: Tvrdá fáze bohatá na železo a β-fáze poskytují vynikající odolnost proti abrazivnímu a adhezivnímu opotřebení a chrání matrici před poškrábáním nebo orbou.

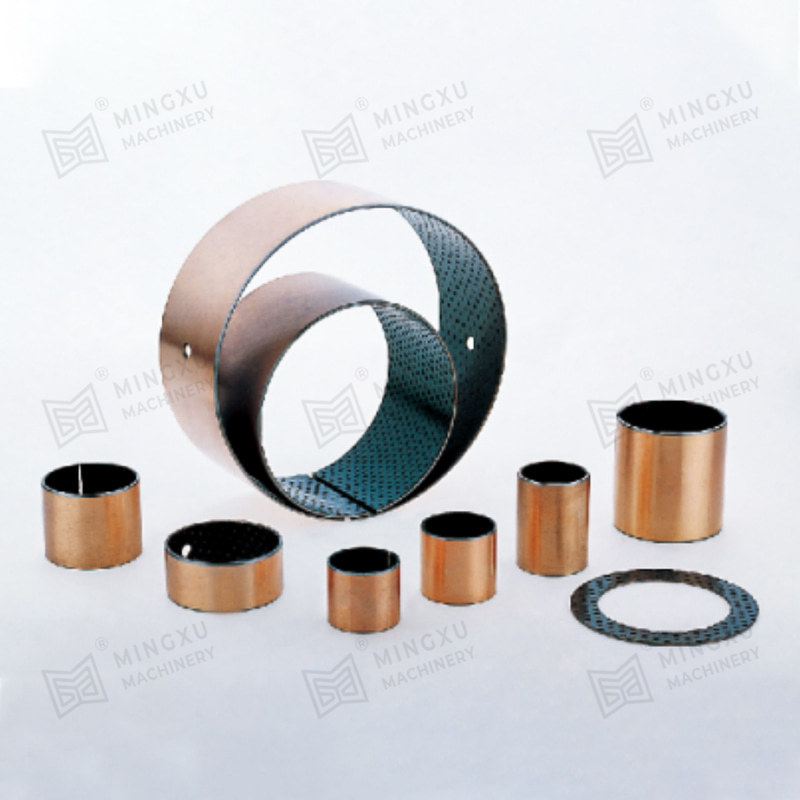

Role grafitu: Zapuštěný grafit zajišťuje pevné mazání, snižuje koeficient tření a tendenci přilnavosti.

Synergický efekt: Tvrdá matrice podporuje grafitové sloupce a zabraňuje nadměrnému zborcení pod tlakem, zatímco grafit snižuje opotřebení samotné matrice. Tato „kombinace tvrdé a měkké“ je hlavní výhodou samomazných ložisek a tvrdá matrice z vysokopevnostní mosazi je pro úspěch této konstrukce rozhodující.

3. Dobrá odolnost proti korozi (zajištění všestrannosti)

Role hliníku: Vytváří na povrchu hustý pasivační film oxidu hlinitého (Al₂O₃), který výrazně zvyšuje odolnost vůči korozi atmosférou, mořskou vodou, slabými kyselinami a slabými bázemi.

Srovnání: I když je jeho odolnost proti korozi nižší než u čisté mědi nebo cínového bronzu, daleko převyšuje odolnost běžné mosazi (např. H62), díky čemuž je vhodný pro většinu průmyslových prostředí (s výjimkou silných kyselin a zásad), automobilový průmysl, stavební stroje a námořní aplikace.

Efektivita nákladů: Ve srovnání s drahými cínovými bronzy (např. ZCuSn5Pb5Zn5) nebo slitinami na bázi niklu nabízí vysokopevnostní mosaz nižší náklady a zároveň splňuje požadavky na odolnost proti korozi.

4. Vynikající nákladová efektivita (základní výhoda)

Nízké náklady na suroviny:

Skládá se hlavně z mědi (Cu) a zinku (Zn), přičemž zinek je výrazně levnější než legující prvky jako cín (Sn), olovo (Pb) a nikl (Ni).

Ve srovnání s cínovými bronzy (s 5-10% obsahem cínu) a olovnatými bronzy (s vysokými náklady na olovnatý cín) nabízí vysokopevnostní mosaz výrazně nižší jednotkové náklady.

Dobrá zpracovatelnost:

Vhodné pro práškovou metalurgii (hlavní výrobní proces): Vynikající tekutost prášku, stlačitelnost a slinovatelnost usnadňují snadné lisování a hromadnou výrobu.

Vhodné také pro odlévání a obrábění.

Komplexní shoda s výkonem: Splňuje požadavky na pevnost, odolnost proti opotřebení a korozi pro většinu provozních podmínek při optimálních nákladech.

5. Dobrá tepelná vodivost (rozhodující pro odvod tepla)

Slitiny na bázi mědi mají ze své podstaty vynikající tepelnou vodivost (mnohem lepší než ložiska na bázi oceli nebo železa).

Včasný odvod tepla z tření zabraňuje lokalizovanému přehřátí, které by mohlo vést k selhání mazání (oxidace grafitu) nebo měknutí materiálu, což je klíčové pro udržení stabilního provozu ložiska.

6. Kompatibilita s grafitem a procesní adaptabilita

Přizpůsobení tepelné roztažnosti: Rozdíl v koeficientech tepelné roztažnosti mezi vysokopevnostní mosazí a grafitem je relativně ovladatelný (ve srovnání s materiály na bázi hliníku nebo železa), což snižuje namáhání na rozhraní a rizika oddělení během kolísání teploty.

7. Vysoká všestrannost (pokrývá většinu podmínek středního až těžkého zatížení)

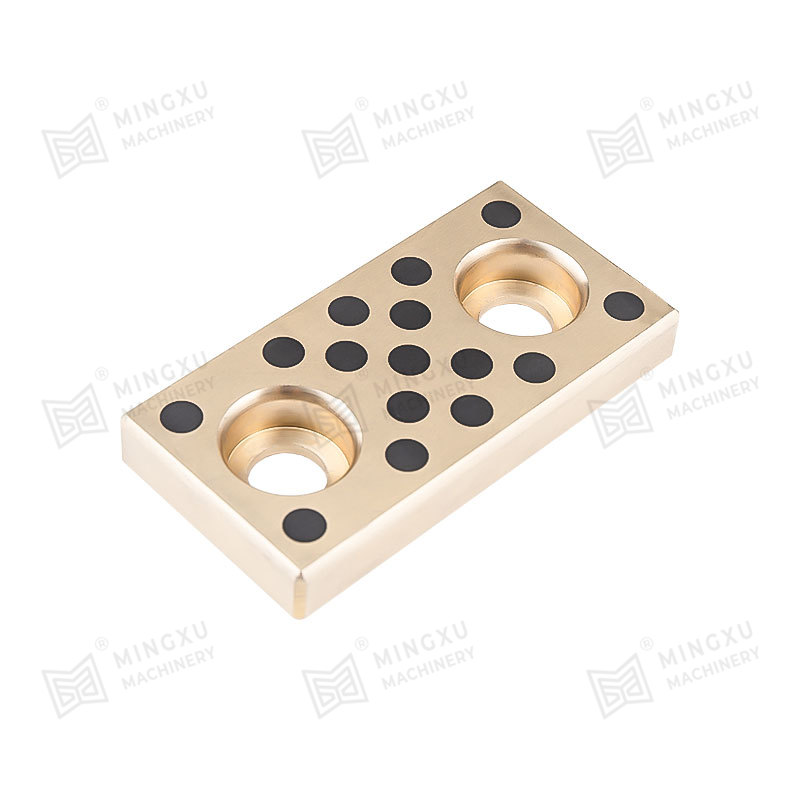

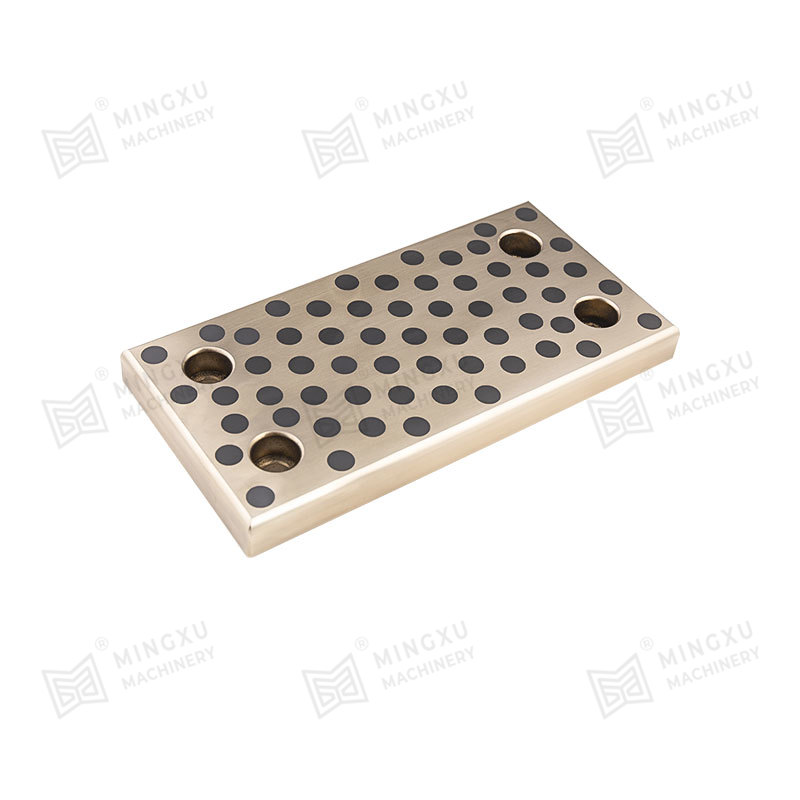

Vysokopevnostní grafitová měděná pouzdra na bázi mosazi jsou vhodná pro širokou škálu scénářů:

Střední až vysoké zatížení: Stavební stroje (pouzdra čepů ramen rypadel), zemědělské stroje, hutní zařízení, vstřikovací stroje atd.

Střední až nízké rychlosti: Dopravní válečky, závěsy, mechanismy řízení.

Korozivní prostředí: Námořní kormidelní systémy, přístavní stroje, zařízení na úpravu vody.

Bezúdržbové mazání/mazání s nízkým obsahem oleje: Oblasti, kde je časté mazání nepraktické (např. spoje zvedacích pracovních plošin, mostní ložiska).

Srovnání s jinými materiály na bázi mědi

Cínový bronz (např. ZCuSn5Pb5Zn5):

výhody: Lepší odolnost proti korozi a vynikající odolnost proti opotřebení (zejména s olovem pro dobré snížení tření).

Nevýhody: Vysoká cena (kvůli drahému cínu), obecně nižší pevnost a tvrdost než u vysokopevnostní mosazi (zejména bez železo-manganového zpevnění). Používá se v prémiovějších aplikacích nebo aplikacích odolných vůči korozi.

Olověný bronz (např. ZCuPb10Sn10):

výhody: Výjimečná zabudovatelnost, přizpůsobivost a odolnost proti zadření, vhodné pro extrémně vysoké zatížení a nárazy.

Nevýhody: Vysoká cena, segregace olova, environmentální omezení a nižší pevnost a tvrdost. Používá se v těžkých ložiscích klikového hřídele motoru atd.

Obyčejná mosaz (např. H62):

výhody: Nejnižší náklady.

Nevýhody: Nízká pevnost a tvrdost, špatná odolnost proti opotřebení a průměrná odolnost proti korozi, které nejsou schopny splnit požadavky na střední až vysoké zatížení.

Závěr: Základní důvod popularity vysoce silných žesťů

Vysokopevnostní mosaz dosahuje téměř dokonalé technické rovnováhy mezi vysokou pevností, vysokou tvrdostí, dobrou odolností proti opotřebení/korozi, vynikající tepelnou vodivostí, vynikající zpracovatelností práškovou metalurgií a významnými cenovými výhodami.

Poskytuje cenově nejefektivnější a nejspolehlivější řešení základního materiálu pro samomazná ložiska při středním až vysokém zatížení, středních otáčkách a běžném korozivním prostředí, splňující základní požadavky na výkon, životnost a náklady ve většině průmyslových aplikací.

Pokud tedy extrémní provozní podmínky (např. silné kyseliny a zásady, ultravysoké teploty, extrémně vysoké rázové zatížení) nevyžadují dražší speciální slitiny, nebudou na trhu dominovat manžety z vysoce pevné grafitové mědi na bázi mosazi s jejich výjimečným komplexním výkonem a hospodárností.

Kontaktujte nás