Představte si, že pokud by náprava vozu neměla mazivo, kouřil by a rozpadl by se po jízdě po několika kilometrech; Nebo pokud byly závěsy dveří doma rezavé a zavrčeny pokaždé, když byl otevřen a zavřený - jedná se o „artritidu“ strojového světa. V továrnách jsou tisíce ložisek vybavení jako „klouby“ strojů. Jakmile nebudou správně namazány, bude účinnost přinejlepším snížena a dokonce i v nejhorším případě dojde k nehodám na zastavení výroby.

V posledním desetiletí se průmysl spoléhal na tradiční maziva, aby tyto „klouby“ udržovaly, ale problémy se objevily jeden po druhém: údržba výplně oleje způsobuje časté vypnutí zařízení, znečištění úniku oleje činí podlahu dílny jako převrácená olejová láhev a lubrikanty se stanou za vysokou teplotou a vysokým tlakem. Je obtížnější je, že v extrémním prostředí, jako je prostor a hluboké moře, nejsou maziva vůbec užitečná.

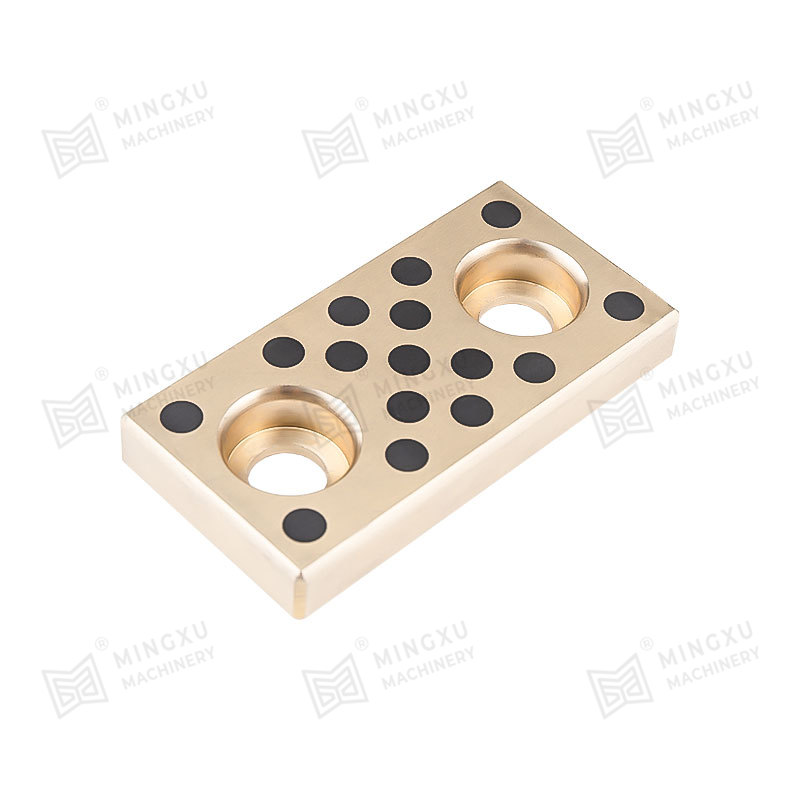

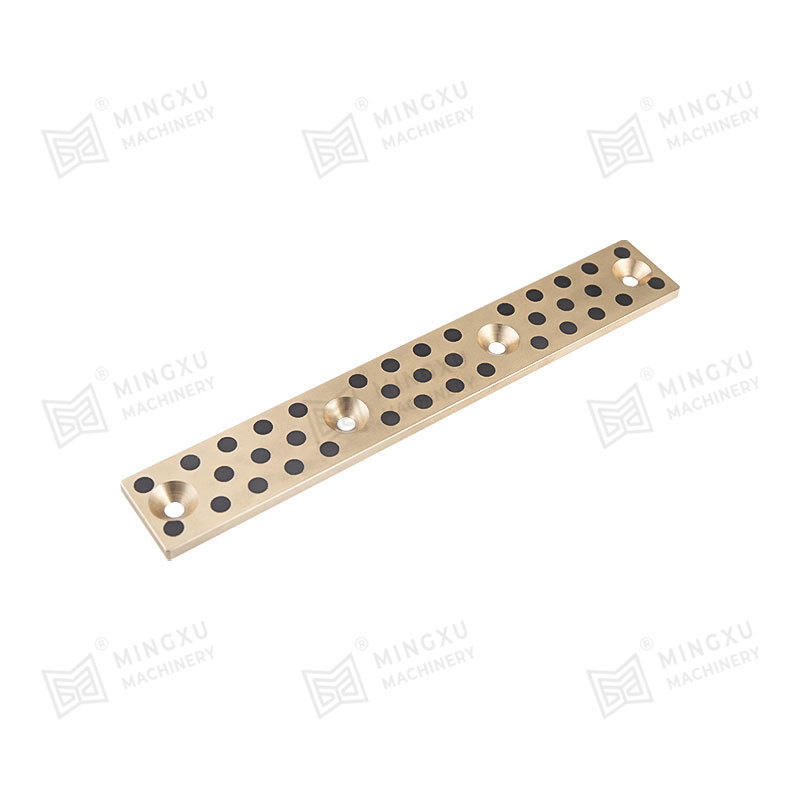

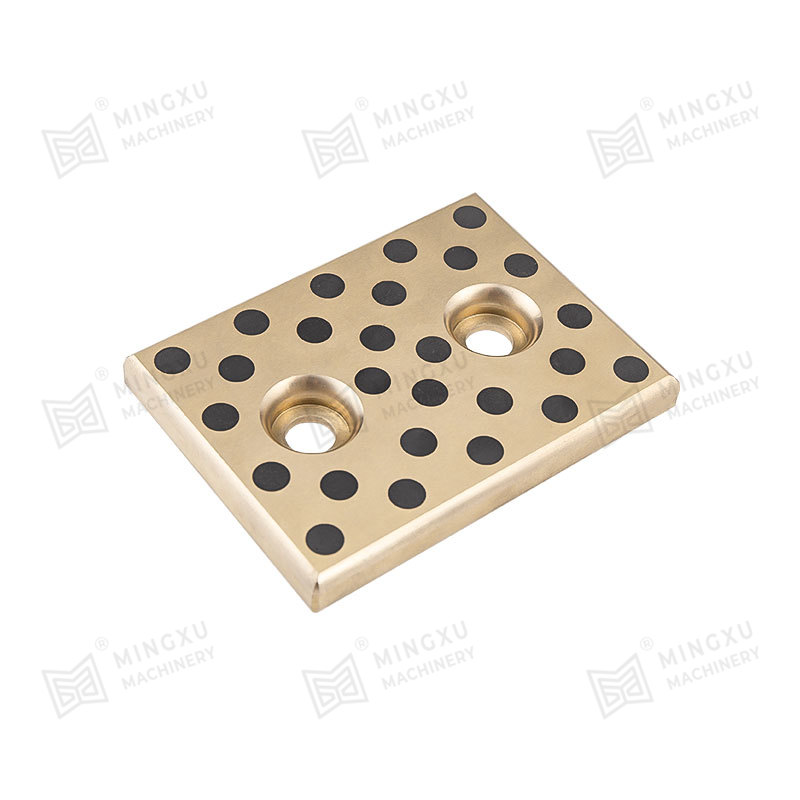

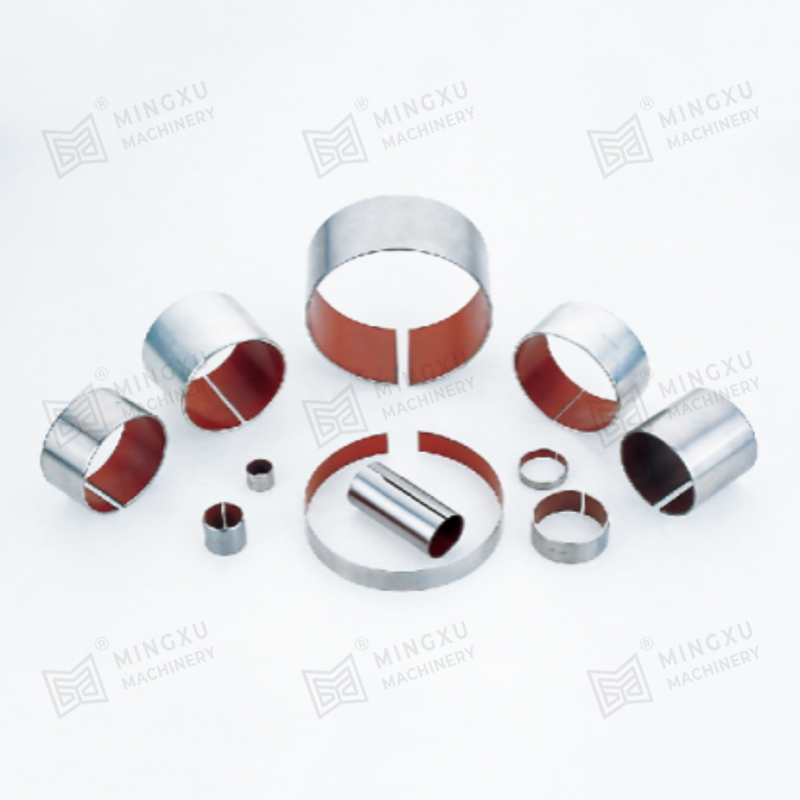

Vznik Samoobjemná ložiska je ekvivalentní instalaci „trvale namazaných kloubů“ na strojích. Vkládá pevná maziva do kovu jako „energetické tobolky“, aby se volné vybavení z závislosti na vnějším mazání. Tento článek bude využívat skutečné případy k odhalení toho, jaký druh potíže by továrna spadala bez této technologie - od spalování desítek miliard yuanských maziv každoročně až po předčasné „stárnutí“ a sešrotování vybavení a dokonce způsobuje, že země vynechá vývojovou příležitost špičkové výroby.

1. nárůst nákladů na provoz a údržbu: Řetězová reakce způsobená selháním mazání

Frekvence manuální údržby se zdvojnásobila

l Případ: Určitá linka pro automobily používá tradiční ložiska měděného rukávů, která je třeba zastavit pro olejování dvakrát za směnu (8 hodin), pokaždé trvat 35 minut, což vede k denní ztrátě výrobní kapacity 18%. Pokud se místo toho použijí ložiska s vlastním mazacím, mohou běžet nepřetržitě po dobu 72 hodin bez údržby.

l Data: Statistiky z Mezinárodní asociace údržby ukazují, že náklady na údržbu tradičních ložisek představují 23% z celkových nákladů na zařízení, což je 4,7násobek toho, aby se samozdovala řešení.

Spotřeba maziva je mimo kontrolu

l Spotřeba: Jediné těžké těžební zařízení spotřebovává 3,5 tun mazacího oleje ročně (v hodnotě 12 000 $), zatímco samozdová ložiska mohou snížit množství o 90%.

l Přidružené náklady: Náklady na léčbu znečištění pozemků způsobené únikem maziva jsou až 85 $/m² (údaje z evropské agentury pro ochranu životního prostředí).

2. Kolaps spolehlivosti zařízení: Režim selhání z kvantitativní změny na kvalitativní změnu

Tolerance k extrémním pracovním podmínkám prudce klesá

l Selhání vysokých teplot: Když je ložisko spojovací tyče modulu s vnitřním spalováním při 200 ° C, viskozita tradičního mazacího oleje klesne o 80%a rychlost opotřebení se zvyšuje na 7krát vyšší než u samozvaného roztoku.

l Vyvstávání nízké teploty: Když je zařízení polárního vědeckého výzkumu -50 ° C -50 ° C, ztuhnutí tradičního tuku způsobuje 300% nárůst v počátečním točivém momentu, zatímco samozvyky na bázi MOS₂ stále udržuje koeficient tření 0,08.

Náhlá míra selhání stoupá

l Porovnání dat: Když se tradiční řešení používá pro ložiska hlavních hřídelí větrné turbíny, průměrná roční náhlé selhání je 2,3krát; Po přepnutí na pevné mazání klesne na 0,2krát (zpráva DNV GL).

l Náklady na selhání: Náhlé zaseknutí ložisek válcování v ocelách může způsobit vypnutí celé výrobní linky na 48 hodin, přičemž přímé ztráty přesahují 1,5 milionu USD.

3.. Strop výrobního procesu je zpevněn: Upgrade technologie je bráněna

Vysokorychlostní schopnost zpracování je omezená

l Rychlostní úzký profil: Maximální rychlost tradičních ocelových ložisek je 45 000 ot / min, zatímco křemíkový nitrid keramická samozvaní ložiska mohou dosáhnout 120 000 ot / min, což zvyšuje účinnost vrtání mikroman o 400%.

l Přesnost degradace: Když vřeteno přístroje CNC nemá samozvanou technologii, zvýšení teploty způsobí, že se axiální hádek zvýší z 2 uM na 8 μm a přesnost zpracování klesne o 3 úrovně.

Nové dilema zpracování materiálu

l Případ: Při lisování kompozitních materiálů z uhlíkových vláken způsobí, že zbytkové tradiční mazivo způsobuje, že interlaminární smyková síla klesne o 27%, zatímco pevná mazací ložiska dosahují formování nulového znečištění.

l Data: Život plísní z hliníkových slitinových slitin klesl ze 150 000 forem na 40 000 forem v důsledku špatného mazání (údaje o výrobě TESLA).

4. Rizika životního prostředí a bezpečnosti rostou exponenciálně

Průmyslové znečištění roste

l Emise VOC: Když injekční lisovací stroj používá mazání minerálního oleje, jedna jednotka emituje 1,2 kg benzenu za rok, zatímco samozvycí se dosahuje nulové emise (testovací data EPA).

l Znečištění těžkých kovů: Olověné srážení ložisek z lehké slitiny na bázi olova dosáhne 0,15 mg/l, což je 300krát vyšší než standard pitné vody.

Nebezpečí požáru a výbuchu

l Případ: Chemická rostlina explodovala v důsledku zapálení mazacího olejového páry, což mělo za následek ztrátu 23 milionů dolarů. Samoobjemná ložiska mohou taková rizika eliminovat.

l Data: Mezi ohněmi v olejovém rafinačním zařízení je 31% způsobeno mazacími systémy (statistika NFPA).

5 . Strukturální pokles průmyslové konkurenceschopnosti

| Rozměry | Omezení výkonu ne-lubrikací | Typické důsledky |

| Vývoz zařízení | Nelze splnit environmentální standardy, jako je směrnice EU ELV | Společnost čínských strojů ztratila 260 milionů dolarů na objednávky ročně |

| Inovace produktu | Rozsah elektrických vozidel se zvyšuje o 8% v důsledku ztráty přenosu | Baterie musí zvýšit hmotnost o 15 kg, aby se udržela stejný rozsah |

| Inteligentní výroba | Systém prediktivní údržby postrádá uzly sběru dat | Zařízení OEE (celková účinnost) je po dlouhou dobu pod 65% |

| Zelená transformace | Intenzita emisí uhlíku je o 42% vyšší než u pokročilých podniků | 12% čistého zisku bylo erodováno uhlíkovými tarify |

Srovnávací analýza alternativních technologií

Tradiční ložiska mazaná olejem

l Nevýhody: selhání ve vakuu/vysoké teplotě ( > 200 ℃), náklady na údržbu představují 35% nákladů na životní cyklus zařízení

l Případ: Kvůli odpařování mazacího oleje byla původní design životnost robotické ramene Mezinárodní kosmické stanice pouze 2 roky, ale byla prodloužena na 15 let po použití sebezmyšleného ložiska

Řešení mazání mazacího masa

l Omezení: Odstředivé odstranění maziva dochází, když rychlost překročí 500 000 DN hodnoty (průměr hřídele mm × rychlost otáčky), zatímco samozdová ložiska vydrží 3 miliony DN hodnoty

l Data: Po přepnutí ložiska motorového motoru s vysokorychlostním železničním motorem se maximální provozní rychlost zvýšila z 250 km/h na 380 km/h

Historické lekce a budoucí varování

l Jaderná nehoda Fukushima v Japonsku: Selhání mazacího systému způsobeného tsunami je jednou z klíčových příčin roztavení jádra. Pokud se použije ložiska odolná vůči vodě, lze získat více doby chlazení

l Boeing 787 Battery Fire: Vyšetřování ukazuje, že akumulace těkavých látek v omezených prostorech je faktorem, který podporuje spalování. Po přechodu na mazání pevného mazání je míra selhání stejného typu snížena na nulu

Závěr: nevratná mezera v technologické generaci

Průmyslový systém bez samostatných ložisek se dostane do „závislosti na mazání“-spotřebovává 280 milionů tun standardního uhlí ročně (údaje o IEA), trvale ztrácí 15-25 procentních bodů v celkové účinnosti vybavení (OEE) a ztratí vstupní lístek na špičkové výrobní pole, jako je nová energie a letectví. Toto není jen otázka výběru technické trasy, ale také divize základní schopnosti, která určuje, zda se země může účastnit čtvrté průmyslové revoluce.

Kontaktujte nás